3D動作シミュレーションとは?

3D CADデータを用いて、ロボット、自動機、作業者の動きなど、工場内の動作を全てシミュレーションします。動作検討のみならず、ロボットやPLCのプログラミング、作業負荷検証・サイクルタイム予測を高精度に行うことができます。これらを実現するのが統合デジタルファクトリツール「Process Simulate」です。この仕組みを用いて生産準備の効率化と期間短縮、ひいては生産性向上やコスト削減の効果が期待できます。

実機と3Dシミュレーション動きの

比較動画

3D動作シミュレーションの仕組み・導入の流れ

ロボットオフラインティーチに適用する場合の事例を紹介します。

Step 01

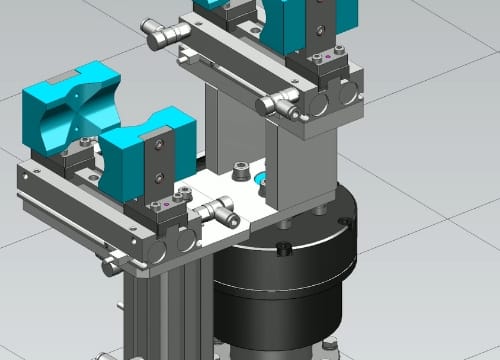

モデリング

ロボットライブラリ、3D設備データなどからレイアウトを作成します。ライブラリ化されていない設備は必要に応じ機構定義を行います。

Step 02

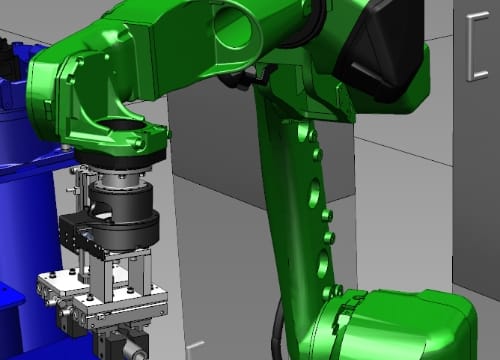

ロボットプログラムチェック

シミュレータ内で作成したロボットプログラムで実機ロボットを再生させチェックを行ないます。既存設備がある場合は予め実機ロボットのプログラムをアップロードして動作チェックを行なうことで更に精度を上げることもできます。

Step 03

検証・シミュレーションが可能に

対象の実機ロボット・製造設備の検証・シミュレーションが、PCのシミュレータ内で容易にできるようになります。

3D動作シミュレーションの対象・実現できること

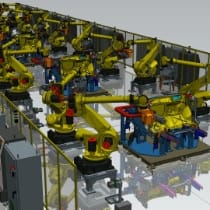

ロボット・自動機・治具

実機ロボット・製造設備におけるスポット溶接、アーク溶接、自動干渉回避、ケーブル・ホースの再現、双腕組立、点群データ取込みなど、さまざまな作業の検証・シミュレーションが可能です。

作業者

工場内スタッフ1人1人の作業データの設定により、作業性・作業負荷・作業時間等の把握が可能となります。

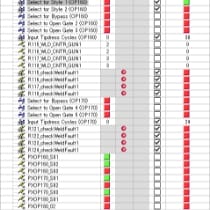

PLC制御

条件分岐の連続生産シミュレーションや実機PLC信号による動作ロジックのデバッグが可能となります。

3D動作シミュレーションを活用することで、工場内のあらゆる作業を完全に再現し、

事前に未来予測することができるようになります。

3D動作シミュレーションの活用メリット・効果

仮想空間上で3Dデータを用いてシミュレーションをすることで、システムの実現可能性や装置間の干渉、サイクルタイム等の検証が可能になります。また、実際に現物を製作・稼働させる前に検証を行うことで、最適な治具・設備の設計を行うことができ、想定外のトラブルや検証ミスによる再設計・再製作等の費用 (材料費 ・加工費 ・労務費) ・時間ロスの削減が期待できます。

事前検証が仮想空間上で可能になることで、顧客からの新規の引き合いに対して、競合他社よりスピーディーかつ正確に見積もりが出せる検証体制を構築でき、受注機会の増加が見込めます。また、これまで実機を用いていた加工検証の時間が削減されるため、設備稼働率を高め、生産性の向上にも繋がります。

つまりは、導入企業の提案力・コスト競争力・納期対応力を、3D動作シミュレーションを活用することで大幅に向上させることが期待できるのです。

以下の活用シーン・項目において平均30%、最大70%の効果が見込めます(当社実績)

実機ロボット・製造設備・治具への活用

3D動作シミュレーションを試作や設計、実機ロボットの高精度検証(到達性・干渉・サイクルタイム)等に活用した場合において、想定される効果・メリットです。

- 試作・設計回数の削減

- 量産開始までの時間短縮

- ロボット稼働率向上(実機の稼働を止めずにシミュレーションができるため)

- コスト見積精度の向上

- 治具・設備設計の効率化(工数削減)

オフラインティーチングへの活用

実機ロボットを使わずに、PCのシミュレータ内でティーチングすることができ、ティーチング業務の属人化解消やミスへの寛容度の向上(ぶつけても壊れない)などへの効果が見込めます。また、CADデータからプログラムを自動生成することで、自動ティーチングを行うことも可能です。オフラインティーチングを有効活用することで、以下のさまざまなメリットを享受することができます。

- 生産設備停止時間の大幅削減

- 量産開始までの時間短縮

- ロボットプログラムの品質向上

- ティーチング労務費の削減

- 実設備設置後の手戻りゼロ化

- 現場(3K)作業の削減

実績・データを蓄積することで、

QCDの改善・向上を図ることが期待

3D動作シミュレーションの活用を通して、

生産ラインおけるヒトモノコトの動作全てを検証・シミュレートし、

実績・データを蓄積することで、QCDの改善・向上を図ることが期待できます。

近い将来には、商品力および企業収益性の向上に必ずや繋がっていくはずです。

case・solution

導入事例・ソリューション