オグラ金属株式会社様

ロボット溶接工程の

3D動作シミュレーション検証支援

FAプロダクツは地域産業デジタル化支援事業における取り組みとして、栃木県の地域未来牽引企業であるオグラ金属株式会社を実証企業としてコンソーシアムを形成し、自動車部品のロボット溶接工程における3D動作シミュレーションを活用した検証を実施しました。今回は、低コスト・短納期が求められる輸送用機器等に使用する溶接部品の新規引き合い時の効果も視野に入れ、検証および支援を行いました。

Profile

オグラ金属株式会社

- 業種機械・金属加工

- 売上高60億4,900万円(2020年3月期実績)

- 従業員数270名(2020年12月現在)

栃木県足利市に拠点を置き、自動車部品をはじめ、アミューズメント機器用部品、環境商品部品、住建・住設部品、鉄道車両部品などの幅広い領域で金属加工製品を生み出している企業。製品の構想段階から設計、製造(プレス加工・溶接・組み立て)、量産、出荷までを一貫生産可能な体制を構築。ロボット溶接ライン等の最新鋭設備と熟練の技を持ち合わせた職人のスキルにより、大量生産から多品種少量品の垂直立ち上げまで、顧客企業のさまざまな要望に柔軟に対応することができる点が強み。経済産業省の地域未来牽引企業にも選定されており、地域経済の成長・発展に寄与すべく、新しい分野の技術開発にも積極的に取り組んでいる。

検証支援における課題と実施後の効果

検証前の課題

- 新規引き合い発生時〜見積もり提案までの

リードタイムが長い - 机上検証による不具合・手戻りの発生の頻発

検証後の効果

- ティーチング時間短縮

実機稼働率・生産性が大幅UP - 多大な工数・コスト削減効果を実証

課題・背景

オグラ金属では従来、熟練オペレーターが過去の実績や経験を元に機械設計用途の3DCADソフトウェアを用いて治工具の設計や既存の設備で不具合なく加工できるかを机上で検証し、その結果を元に受注判断を行っていました。そのため、過去に経験の無い案件の引き合い発生時や熟練オペレーターの業務量が逼迫した際に、受注判断のリードタイムが伸びてしまうという事象が少なからず起きていました。

また、机上での検証のため、受注決定後の試作を行う際に、想定外の不具合が発生し、イレギュラーによる再設計や試作品の作り直しによる労務費や材料費等のコストが増加してしまうこともあったそうです。納期の都合上、設備が未完成のまま量産に移行し、設備完成まで人海戦術にて生産対応をせざるをえない事象が発生してしまうこともあったと言います。

その他、以下の課題・問題点も

顕在化していました

- ロボット設備の立上げ、設備改造、ティーチング変更に費用、工数、時間を要する

- 複雑なロボット設備を新設、改造する際の構想設計が難しく工数を要する

- 設備を現場に設置した後、問題点が発生し手戻りが生じている

- ロボットのティーチング変更頻度や時間が多く、工数と期間を要する

- PLCプログラムの実機検証、確認作業がタイトで負荷が大きい ※本プロジェクトでは対象外

実施内容

オグラ金属の得意分野である自動車部品加工のロボット溶接工程において、当社が提供する「Process Simulate」の3D動作シミュレーション検証技術を活用。新規引き合い発生時に仮想空間上で3Dデータを用いたシミュレーションを行うという事前検証の環境整備を推進しました。

また、ロボット溶接工程において、3D動作シミュレーションを以下の業務に適用した場合の効果を試算しました。

設備構想~詳細設計

- ロボット適用、成立性検討

- 自動化構想

- 概算サイクルタイム

- 所要エリア

ロボットティーチング

- アップロード:実績ある現場のティーチデータを再利用

- ダウンロード:オフライン(シミュレータ内)でティーチデータ作成

効果

3D動作シミュレーションの活用を通じた前検証体制の強化により、実機の稼働・生産率が上がり、生産性向上に大きく貢献できることがわかりました。

検証後の効果 01

実機の稼働率と

製品の生産性向上に貢献!

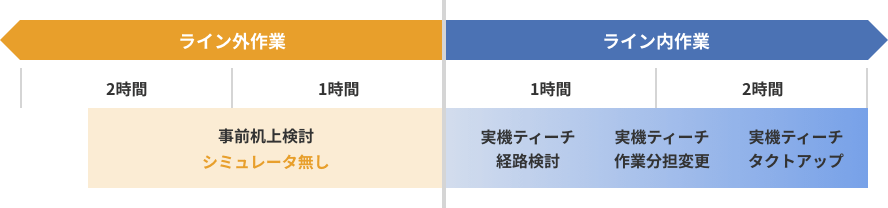

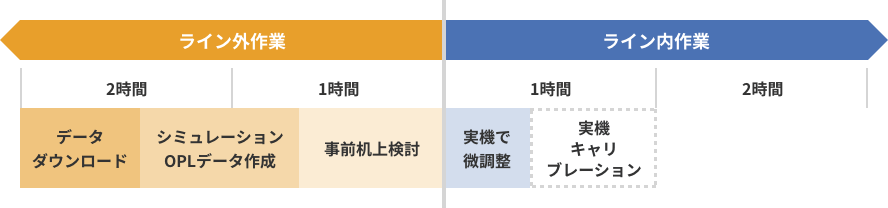

3D動作シミュレーション活用前後でのロボットプログラム総製作時間の推移

3D動作シミュレーション活用前

3D動作シミュレーション活用後

「超短縮新商品準備プロセスに対応可能なライン内時間の圧倒的削減を実現」

生産の合間に行う実機ティーチ時間を50~80%削減でき、新商品生産立上げ準備期間の大幅短縮が可能となります。また、設備構想設計の精度向上・期間短縮が図れるため、新商品対応時の見積もりの精度向上・期間短縮においても大きな効果を見込めます。

検証後の効果 02

多大な工数・コスト削減効果が見込める!

実証支援データをもとに、以下の試算を行いました

設備構想~ロボットプログラム

立上げまでの総工数削減

効果額試算

1,600,000円/年

以下を合計し10~30%の工数削減が期待できます。

ロボット適用,成立性検討/治具設計成立性/サイクルタイム予測/ティーチデータ作成

設備構想~ティーチ立上げまでの現状総工数を50時間/1プログラムとする。

年間適用プログラム数20×工数削減10時間(20%減)×時間当たりレシオ8000円=1,600,000円/年

設備構想~ロボットプログラム

立上げまでの総投資額削減

効果額試算

3,000,000円/年

年間適用新設設備、投資額30,000,000円×設備やり直しロス削減に伴う投資額削減効果10%=3,000,000円/年

Topic

ティーチングオペレーターの負担軽減も期待できる!

プロパイロットを育成するフライトシミュレータのように仮想空間上で動作を検証できるため、失敗しても設備やロボットを壊す心配が無く、設備やワークを養生する必要もなく、色々な条件を簡単に定義していつでも練習することができます。若手オペレーターの育成期間の短縮、難易度の高いティーチングの属人化を解消して作業負担を平準化することなどにも大きな期待が持てます。また、実機ティーチ時間を大幅に削減し、稼働率を上げることができることから、オペレーターの休日・夜間出勤対応の削減も可能です。

interview

導入顧客インタビュー