概要

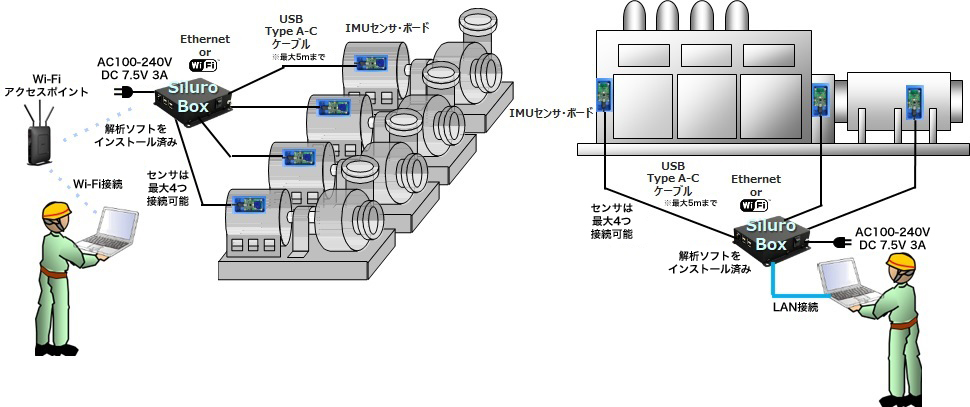

工場設備のモータやポンプなどに加速度・ジャイロセンサを取付け、故障の予兆となる設備の振動波形をFFT変換による周波数解析することで故障予知を実現出来るパッケージです。 多くのベンダーが提供している「加速度センサのみを使った製品」や「正常・異常データを大量収集が必要なAI機能付き製品」とは異なっているので、回転運動機構、直線運動機構の振動を見逃しません。 壊れてから部品交換では異常時の対応工数、製品廃棄、修繕工数など損害が大きい、予防保全(計画保全)を実施しているが壊れてない部品まで交換してるので過剰保守になっている、と思っている企業は多い事から「限界まで使う、重症になる前に直す」「突発事故による生産影響、品質影響を回避」がキーワードの予知保全パッケージを提供しています。

特徴

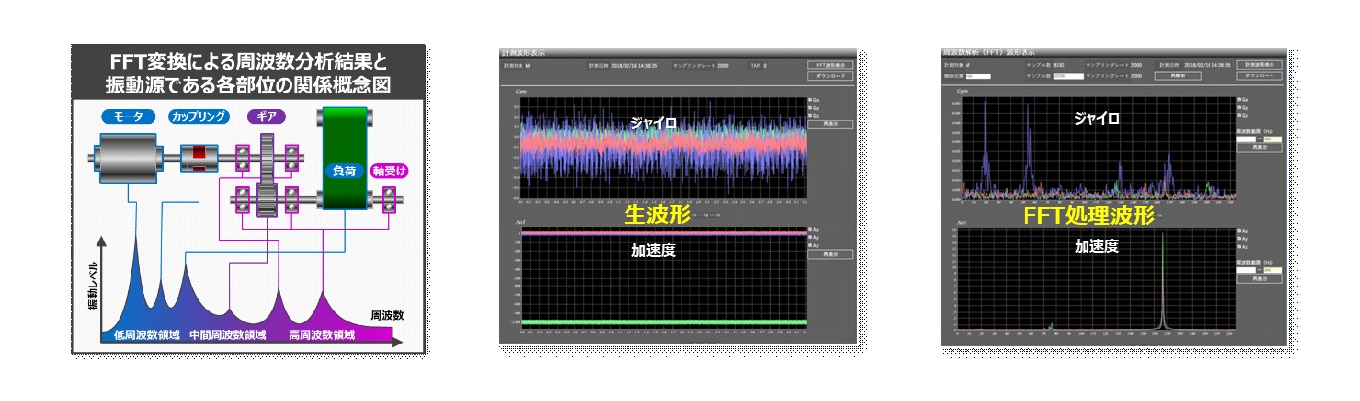

振動生波形をFFT解析し有為なデータを絞込んで振動特徴を把握

振動波形を見て振幅を確認しても外乱振動と観測対象の区別がつきにくいこともあり、FFT変換による周波数分析を行うことで、混在するさまざまな振動を認識することが可能です。 FFT変換を利用することで測定対象とする機器に絞込んで予知保全が出来ます。

メール通知により遠隔地でも状態を把握

設定した閾値を超えると指定したメールアドレスにアラート通知します。メールにてアラート通知するので遠隔地にいても機器の状態を把握することが可能です。(オプション機能)

一定周期、時刻指定はもちろん機器と同期しての振動観測が可能

一定周期での定期観測や、日常監視に便利な時刻指定の振動観測が出来ます。さらに、外部イベント・トリガ機能を使うことで、外部イベントに同期した振動観測が可能なので、装置の稼働状態に連動した観測、予知保全が実現できます。

効果

保守コストの低減

予防保全(計画保全)による部品交換と比べると、機器の状態を把握して部品交換をおこなうため、状態が良ければ定期交換に比べて長く部品を使用することが出来ることから保守コストの低減が実現出来ます。

設備の停止抑止

故障の予兆を把握することで、故障前に部品交換を行うことで設備停止によるラインストップを抑制します。

生産ラインの安定・品質保全

設備の状態を監視することで故障を抑止するので、安定的な生産・製造製品の安定した品質確保が出来ます。 例えば、加工機の刃具を監視することで品質保全の役割を果たします。

導入手順

- お打合せ

- 見積り

- ご注文

- お打合せ

- ヒアリングシート記入

仕様確認(オプションの有無確認)

オプションご要望される場合、再度お打合せ - 見積書をご提出

- 商品・資料を発送

納入後サポート

オプションのサポート